De toekomst van brandveiligheid: hoogwaardige vlamvertragende masterbatch in polymeertechniek

2026-01-04

De mechanismen van vlamvertragende masterbatch begrijpen

Vlamvertragende masterbatch is een geconcentreerd mengsel van brandremmende additieven die tijdens een hitteproces worden ingekapseld in een dragerhars, die vervolgens wordt gekoeld en in korrels wordt gesneden. In tegenstelling tot poederadditieven bieden masterbatches een superieure dispersie binnen de polymeermatrix, waardoor wordt gegarandeerd dat het uiteindelijke plastic product overal consistente veiligheidseigenschappen behoudt. De primaire functie van deze masterbatches is het vertragen van de ontsteking van het polymeer en het vertragen van de verspreiding van vlammen door chemische reacties die plaatsvinden in de gas- of vaste verbrandingsfase.

Wanneer warmte wordt toegepast op een behandeld polymeer, worden de vlamvertragende chemicaliën geactiveerd om de brand op verschillende manieren te onderdrukken. Sommige werken door endotherme afbraak en absorberen warmte om het substraat af te koelen, terwijl andere een beschermende "koollaag" op het oppervlak vormen die fungeert als een thermische barrière tussen de vlam en de brandstof. Door deze additieven in een masterbatch-formaat te integreren, verminderen fabrikanten de stofgevaren in de fabrieksomgeving aanzienlijk en verbeteren ze de efficiëntie van het spuitgiet- of extrusieproces.

Vergelijkende analyse van masterbatch-typen op basis van chemische samenstelling

Het kiezen van de juiste vlamvertragende masterbatch hangt sterk af van het basispolymeer (zoals PE, PP, ABS of PA) en de specifieke wettelijke vereisten van de industrie. De volgende tabel geeft een overzicht van de meest voorkomende typen die in de moderne productie worden gebruikt:

| Masterbatch-type | Primair mechanisme | Veel voorkomende toepassingen |

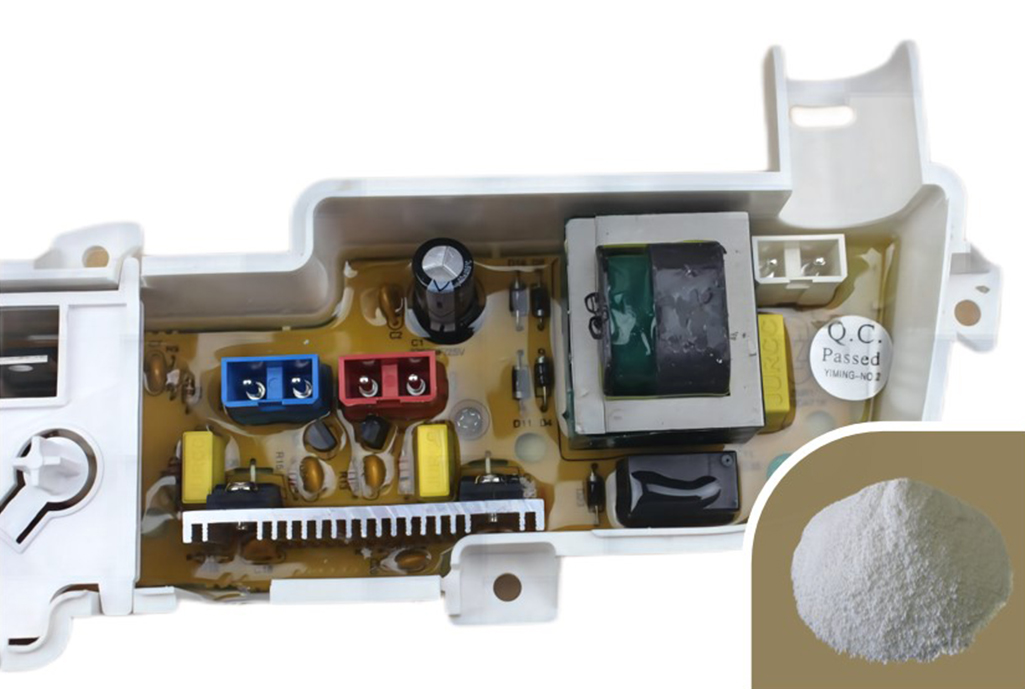

| Gehalogeneerd (gebromineerd) | Radicaaldoving in de gasfase | Elektronica en auto-onderdelen |

| Halogeenvrij (HFFR) | Opzwellende verkolingsvorming | Openbaar vervoer en bouw |

| Anorganisch/Mineraal | Waterdampafgifte (koeling) | Draad- en kabelisolatie |

Halogeenvrije milieuvoordelen

De afgelopen jaren is de industrie overgestapt op halogeenvrije vlamvertragende (HFFR) masterbatches. Deze formuleringen maken doorgaans gebruik van op fosfor en stikstof gebaseerde chemie. Bij verbranding stoten ze aanzienlijk minder giftige rook en corrosieve gassen uit in vergelijking met traditionele gehalogeneerde versies, waardoor ze de standaard zijn voor besloten ruimtes zoals tunnels, hoge gebouwen en vliegtuiginterieurs.

Belangrijkste technische voordelen van het gebruik van Masterbatch ten opzichte van poederadditieven

De overgang van ruwe poederadditieven naar masterbatchsystemen biedt verschillende operationele voordelen die rechtstreeks van invloed zijn op het bedrijfsresultaat en de productkwaliteit. Omdat de additieven vooraf zijn gedispergeerd in een dragerhars die compatibel is met het uiteindelijke polymeer, wordt het risico op "hotspots" of zwakke punten in het materiaal aanzienlijk geminimaliseerd.

- Verbeterde verwerkingsstabiliteit: Masterbatch-pellets stromen gelijkmatiger in feeders, waardoor verstoppingsproblemen worden voorkomen die vaak gepaard gaan met fijne poeders.

- Verbeterde mechanische integriteit: Een hoge hoeveelheid poeders kan kunststoffen vaak broos maken; Er zijn echter gespecialiseerde masterbatches geformuleerd om de slagsterkte en flexibiliteit te behouden.

- Doseringsnauwkeurigheid: Dankzij nauwkeurige controle over het percentage actieve vlamvertragers kunnen fabrikanten voldoen aan de UL94 V-0-, V-1- of V-2-classificaties met minimaal afval.

- Veiligheid van werknemers: Het elimineren van chemisch stof uit de lucht verbetert de luchtkwaliteit in de productiefaciliteit en vermindert de behoefte aan complexe filtersystemen.

Selectiecriteria voor industriële toepassingen

Het selecteren van de juiste vlamvertragende masterbatch vereist een diepe duik in de eindgebruiksomgeving van het product. Ingenieurs moeten rekening houden met de verwerkingstemperatuur van de basishars om ervoor te zorgen dat de masterbatch tijdens de extrusie niet voortijdig ontleedt. Een masterbatch ontworpen voor polypropyleen (PP) is bijvoorbeeld mogelijk niet geschikt voor polyamide (PA) vanwege de hogere smeltpunten die voor laatstgenoemde vereist zijn.

UV-stabiliteit en kleuraanpassing

Veel vlamvertragers kunnen de kleurstabiliteit van een kunststof onderdeel negatief beïnvloeden, wat na verloop van tijd tot vergeling kan leiden, vooral bij blootstelling aan zonlicht. Hoogwaardige masterbatches bevatten vaak UV-stabilisatoren om dit effect tegen te gaan. Omdat de dragerhars gepigmenteerd kan worden, kunnen fabrikanten bovendien in één enkele doseerstap brandveiligheid en specifieke esthetische kleuren bereiken, waardoor de productielijn wordt gestroomlijnd.

Uiteindelijk is de integratie van een hoogwaardige vlamvertragende masterbatch een cruciale stap in de moderne polymeerwetenschap. Het brengt de strenge eisen van brandveiligheidsvoorschriften in evenwicht met de praktische aspecten van industriële productie, en zorgt ervoor dat de eindproducten veilig, duurzaam en milieuvriendelijk zijn.